十堰市弹性钢垫圈断口裂纹失效分析

更新:2023-11-04 06:00 编号:12290882 发布IP:182.100.105.35 浏览:25次

- 发布企业

- 江苏广分检测技术有限公司销售部商铺

- 认证

- 资质核验:已通过营业执照认证入驻顺企:第4年主体名称:广分检测技术(苏州)有限公司组织机构代码:91320594MA1Y2C3P7A

- 报价

- 请来电询价

- 弹性钢垫圈

- 断口裂纹失效分析

- 周期

- 3-5天

- 检测范围

- 全国

- 关键词

- 弹性钢垫圈断口裂纹失效分析

- 所在地

- 江苏省昆山市陆家镇星圃路12号智汇新城B区7栋

- 联系电话

- 0512-65587132

- 业务经理周

- 13906137644

- 联系人

- 周经理 请说明来自顺企网,优惠更多

详细介绍

某弹性垫圈,材料65Mn,镀锌处理。垫圈在使用时发现断裂失效,取断裂垫圈4件和完好垫圈2件进行分析。

在所取断裂弹性垫圈4件试样中,取断裂垫圈2件进行断口分析。

4件断裂垫圈取2件断口分析后还有2件,把余下的2件断裂垫圈和完好垫圈2件分别进行编号,编号为1、2、3、4号,编号后进行显微硬度及显微组织试验比较。

(1)断口宏观与微观形貌分析

对2件断裂垫圈进行断口宏观与微观形貌分析,2件断裂垫圈的断口形貌基本相同,宏观与微观检查也基本相同。

断口宏观检查:断口低倍形貌无明显塑形变形,存在放射状条纹,可观察到明显晶界撕裂棱,属脆性断裂特征,沿放射状条纹逆向可找到裂纹源(图中所圈区域),见图12-11。

图12-11 宏观断口形貌

断口扫描电镜微观检查:扫描电镜微观断口形貌为沿晶脆性解理断裂,具有氢致沿晶开裂的典型特征,见图12-12(a、b)、图12-13(c、d、e)。

图12-12中:(a) 显示断口沿材料晶界面发生断裂,呈明显沿晶断裂特征,属于脆性断裂;

(b) 为局部放大图,断裂晶面上存在明显解理台阶及河流状花样;

图12-13中:(c) 为断裂垫圈断裂源微观形貌;

(d) 能清晰地看到每个晶粒的多面体形貌,类似于冰糖块的堆集,在高倍下可观察到断开晶面上存在发纹、鸡爪纹及显微孔洞;

(e) 箭头所指,这是氢致沿晶开裂断口的典型特征。

图12-12(a、b) 断口微观形貌

图12-13 (c、d、e)断口微观形貌

(2)显微硬度检查

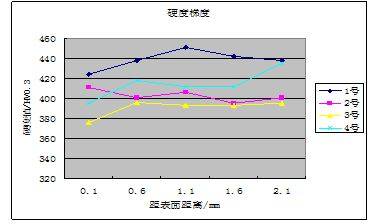

对编号为1、2、3、4号样品进行显微硬度检查,从截面中心开始每间隔0.5mm进行显微硬度分布梯度测试。

显微硬度检查结果,显微硬度分布基本均匀,显微硬度375~450HV,其中3号表面略低一些,硬度梯度图见12-14。

根据弹性垫圈技术要求,硬度标准范围为380~480HV;硬度总体上处于技术要求中、下限范围内。

图12-14 硬度梯度图

(3) 显微组织检查

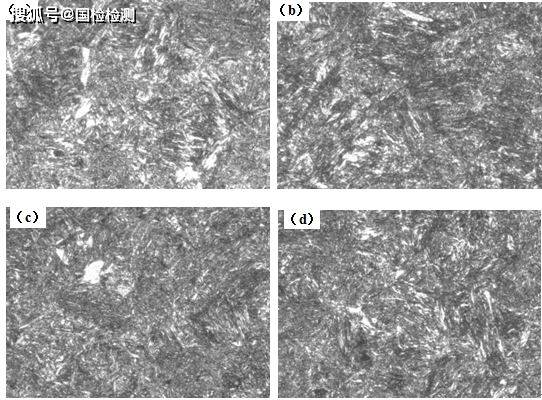

对1~4号试样进行显微组织检查, (其中a为1号样,b为2号样,C为3号样,d为4号样)。

1~4号样品组织无明显区别,为回火屈氏体+少量块状铁素体,见图12-15。

图12-15 (a、b、c、d) 1~4号样金相组织 500×

(4) 化学成分分析

对断裂件进行化学成分分析,化学成分符合65Mn的技术要求。

(5)氢含量检测

对断裂件进行氢含量检测, 螺栓氢含量为7.90ppm。

断裂件化学成分结果符合65Mn的技术要求;金相组织检查,1~4号样品组织无明显区别,均为回火屈氏体+少量块状铁素体;断裂件和完好件整体硬度都在技术要求中、下限范围内,说明该批产品材料和热处理没有问题。

断裂件的氢含量检测结果为7.90ppm,说明该批产品氢含量较高。该批产品镀锌处理,镀锌处理后要除氢,较高的氢含量反映了除氢不好。垫圈存在较高的氢含量,垫圈在使用过程中受到一定的应力作用,在应力作用下发生氢致脆性断裂。

根据以上分析,可以得出如下启示:

(1) 垫圈断裂失效的原因为氢致脆性断裂。

(2) 由于垫圈除氢不充分,存在较高的氢含量,在工作应力作用下产生氢致脆性断裂。

(3) 65Mn弹性垫圈好不要镀锌处理,如果镀锌处理,一定要及时和采用较长时间的除氢。

| 成立日期 | 2019年03月19日 | ||

| 法定代表人 | 周乐辉 | ||

| 注册资本 | 1000 | ||

| 主营产品 | 建筑石材检测,生物质检测,水质检测 | ||

| 经营范围 | 检测技术领域内的技术开发、技术转让、技术咨询、技术服务;建筑材料、贵金属、矿石矿物质、化工产品、珠宝玉石、建筑消防设施、电气机械、机动车性能、电气防火技术、无限通信网络系统性能、水质、皮革、箱包的检测服务;配方分析、天然乳胶含量,远红外线产品、服饰、针织品、纺织品、服装、煤炭、空气污染、工矿企业气体、水污染、废料、噪声污染、放射性污染、光污染、室内环境、电能质量、施工现场质量等检测服务 | ||

| 公司简介 | 广分质检主要为江苏客户提供以下服务:检检验检测服务;室内环境检测;放射性污染监测;建设工程质量检测;认证服务;船舶检验服务;特种设备检验检测;农产品质量安全检测;职业卫生技术服务;安全评价业务;机动车检验检测服务;水利工程质量检测;进出口商品检验鉴定;环境保护监测;计量技术服务;服装、服饰检验、整理服务;林业产品质量检验检测;消防技术服务;地质勘查技术服务;技术服务、技术开发、技术咨询、技术交流、 ... | ||

- 江苏绝缘软梯静负荷试验 预防性检验检测单位绝缘软梯预防性试验的目的与意义绝缘软梯作为电力系统中常用的一种安全工器具,其性能... 2024-11-18

- 绝缘硬梯多久检测一次江苏预防性试验报告测试单位绝缘硬预防性试验科普一、什么是绝缘硬预防性试验绝缘硬预防性试验是一种针对电气设备... 2024-11-18

- 手拉葫芦检测周期多久静负荷试验报告手拉葫芦是一种常见的手动起重工具,广泛应用于建筑、机械、矿山等行业。为了确保手拉... 2024-11-18

- 滑车多久检测一次江苏自锁器预防性试验测试自锁器静负荷试验的必要性一、自锁器的工作原理与作用自锁器是一种重要的安全防护装置... 2024-11-18

- 江苏安全绳多久检测一次静负荷预防性试验报告安全绳静负荷试验是指在无动态负荷的情况下,对安全绳进行的承载能力测试。以下是对安... 2024-11-18

安陆市特种紧固件螺母 表面裂纹金相分析特种紧固件:表面裂纹金相分析

安陆市特种紧固件螺母 表面裂纹金相分析特种紧固件:表面裂纹金相分析 应城市学校用水水质检测 微生物检测学校用水水质:微生物检测

应城市学校用水水质检测 微生物检测学校用水水质:微生物检测 安陆市纯净水水质检测 重金属含量检测纯净水水质:重金属含量检测

安陆市纯净水水质检测 重金属含量检测纯净水水质:重金属含量检测 京山市灰铸铁金相检测 石墨分布形态检测灰铸铁金相:石墨分布形态检测

京山市灰铸铁金相检测 石墨分布形态检测灰铸铁金相:石墨分布形态检测 松滋市煤质颗粒活性炭检测 碘吸附值检测煤质颗粒活性:碘吸附值检测

松滋市煤质颗粒活性炭检测 碘吸附值检测煤质颗粒活性:碘吸附值检测 洪湖市六角头螺栓断裂原因失效分析六角头螺栓:断裂原因失效分析

洪湖市六角头螺栓断裂原因失效分析六角头螺栓:断裂原因失效分析 宜城市2A04铝合金化学成分 铝合金检测铝合金检测:2A04铝合金化学成分

宜城市2A04铝合金化学成分 铝合金检测铝合金检测:2A04铝合金化学成分 黄石市不锈钢拉丝板拉丝目数检测 盐雾测试 光泽度检测不锈钢拉丝板:盐雾测试光泽度检测

黄石市不锈钢拉丝板拉丝目数检测 盐雾测试 光泽度检测不锈钢拉丝板:盐雾测试光泽度检测 武汉市锻铸件超声波探伤检测 低倍组织检测锻铸件超声波:低倍组织检测

武汉市锻铸件超声波探伤检测 低倍组织检测锻铸件超声波:低倍组织检测 十堰市冷拉圆钢检测 热轧圆钢检测 铬圆钢检测冷拉圆钢检测:热轧圆钢检测

十堰市冷拉圆钢检测 热轧圆钢检测 铬圆钢检测冷拉圆钢检测:热轧圆钢检测